Производитель паровых теплообменников

Многие считают выбор производителя паровых теплообменников простым делом – вроде как, есть несколько крупных игроков, выбираешь по цене и срокам. Но на деле все гораздо сложнее. Опыт показывает, что экономия на теплообменнике часто превращается в ощутимые убытки из-за неэффективности, быстрого износа или просто неадекватного подбора. Начнем с простого: 'паровые теплообменники' - это широкое понятие. Существуют различные конструкции – пластинчатые, кожухотрубные, с разным уровнем теплопередачи, устойчивостью к коррозии. И не всегда самый дешевый вариант оказывается оптимальным для конкретного применения.

Неочевидные сложности при выборе

Первая проблема – правильная оценка тепловой нагрузки и параметров рабочей среды. Часто заказчик дает лишь приблизительные данные, рассчитывая на 'усредненные' показатели. Это приводит к тому, что выбирается теплообменник с избыточными характеристиками, что увеличивает первоначальные инвестиции и, возможно, требует дорогостоящих модификаций в будущем. Или, наоборот, недостаточная мощность, что ведет к снижению эффективности процесса и, как следствие, к дополнительным затратам энергии.

Второй момент, который часто упускают – состав рабочей среды. Даже если формально это 'пар', наличие примесей, влажность, давление – все это критически важно для выбора материала теплообменника и конструкции. Например, для работы с агрессивными парами (например, с хлоридами) требуется специальная нержавеющая сталь или даже сплавы с никелем. Дешевая нержавейка быстро даст течи и разрушится. Мы, в процессе работы, неоднократно сталкивались с ситуациями, когда выбирали теплообменник, ориентируясь на заявленные характеристики, а потом выяснялось, что материал не подходит для реальных условий эксплуатации. Это влечет за собой прекращение работы оборудования и серьезные перерасходы.

И, конечно, не стоит забывать о производителе. Не все компании, называющие себя 'производителями', обладают необходимым опытом и технологиями. Многие занимаются лишь сборкой компонентов, а не проектированием и изготовлением. Это критически влияет на качество и долговечность изделия. Часто, дешевые теплообменники оказываются не просто неэффективными, а быстро выходят из строя, требуя частой замены и, как следствие, увеличивая эксплуатационные расходы.

Наши разработки и опыт

ООО Нанкин Юйфэн Экологические Технологии специализируется на разработке и производстве широкого спектра теплообменного оборудования, включая паровые теплообменники. Мы не просто собираем готовые детали, а проектируем теплообменник 'под ключ', учитывая все особенности конкретного технологического процесса. Наш подход базируется на глубоком понимании физики теплообмена и использовании современных расчетных методов.

Например, недавно мы реализовали проект по модернизации системы отопления на химическом заводе. Ранее использовались устаревшие кожухотрубные теплообменники с низкой эффективностью. После замены на наши пластинчатые теплообменники с рекуперацией тепла, удалось сократить потребление пара на 25%, а затраты энергии на 18%. И самое главное – теплообменники показали стабильную работу в течение нескольких лет, без каких-либо серьезных поломок.

Технологии и материалы

Мы используем различные материалы – от стандартной нержавеющей стали до никелевых сплавов, в зависимости от требований заказчика. При проектировании паровых теплообменников мы применяем современные методы расчета теплообмена и гидродинамики, что позволяет оптимизировать конструкцию и повысить эффективность работы.

Контроль качества

Вся продукция проходит строгий контроль качества на всех этапах производства – от входного контроля материалов до финальной проверки готового изделия. Мы используем современное оборудование для испытаний, что позволяет гарантировать соответствие теплообменников заявленным характеристикам.

Проблемы и решения

Одна из распространенных проблем – образование накипи и отложений на поверхности теплообменника. Это снижает теплопередачу и увеличивает расход пара. Для решения этой проблемы мы предлагаем различные варианты – использование специальных материалов с антикоррозионным покрытием, установку систем автоматической очистки или проектирование теплообменника с учетом минимального образования отложений.

Еще одна проблема – разрыв паровой оболочки. Это может произойти из-за перегрева пара или неправильной конструкции теплообменника. Для предотвращения этой проблемы мы используем современные технологии сварки и контроля качества, а также проектируем теплообменники с учетом максимальной прочности и устойчивости к высоким температурам и давлениям.

Реальный случай: Проблема с паровым подсосом

В одном из наших проектов на нефтеперерабатывающем заводе столкнулись с проблемой парового подсоса в кожухотрубном теплообменнике. Причина оказалась в деформации трубной решетки из-за неравномерного теплового расширения. Мы предложили заменить деформированные трубы на новые, изготовленные из более прочного материала, и улучшить систему крепления трубной решетки. После проведения этих работ паровой подсос был устранен, и теплообменник вернулся к нормальной работе.

Будущее производства паровых теплообменников

Мы постоянно работаем над совершенствованием наших технологий и разработкой новых конструкций теплообменников. В частности, мы исследуем возможности использования новых материалов – например, керамических композитов – для повышения устойчивости теплообменников к агрессивным средам и высоких температурам.

Также мы активно внедряем цифровые технологии – например, использование алгоритмов машинного обучения для оптимизации конструкции теплообменников и прогнозирования их срока службы. Наша цель – предоставлять нашим клиентам наиболее эффективные и надежные решения для теплообмена.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

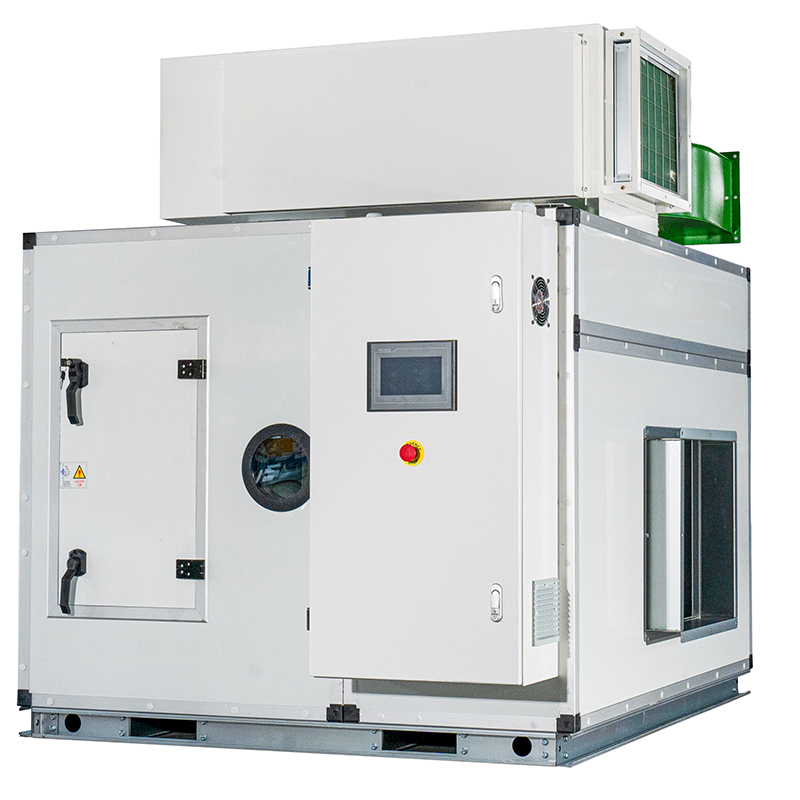

YF-X роторный осушитель в одиночном исполнении

YF-X роторный осушитель в одиночном исполнении -

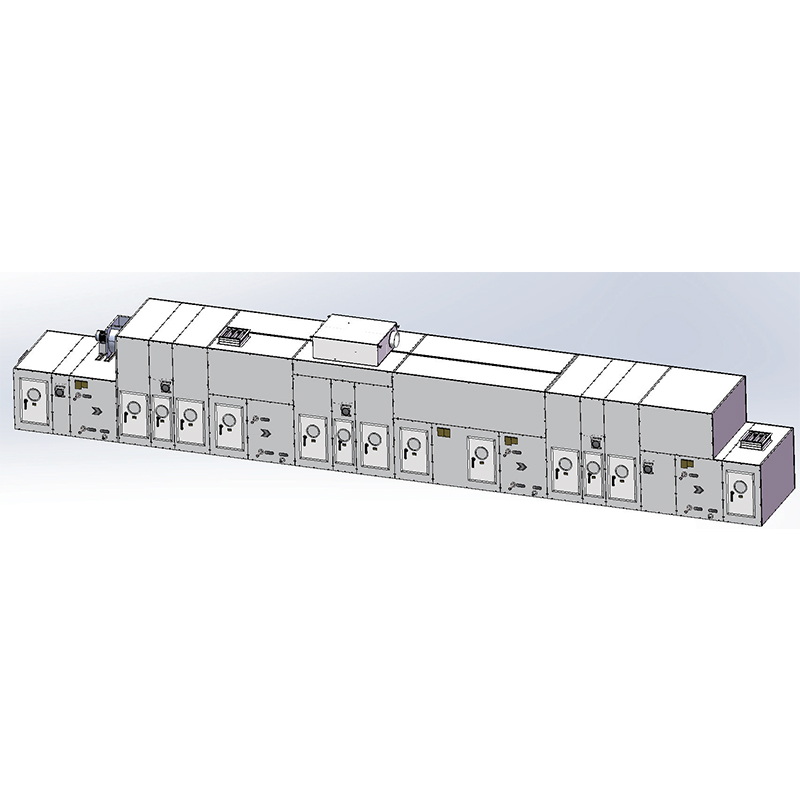

YFDG серия комбинированных роторных осушителей с очисткой и тепловым рекуперацией

YFDG серия комбинированных роторных осушителей с очисткой и тепловым рекуперацией -

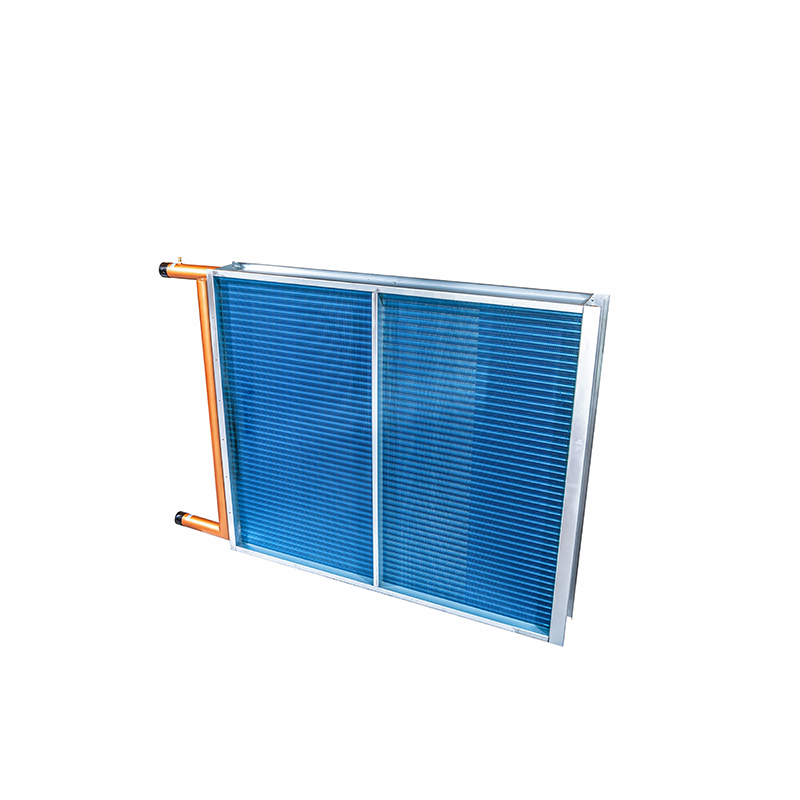

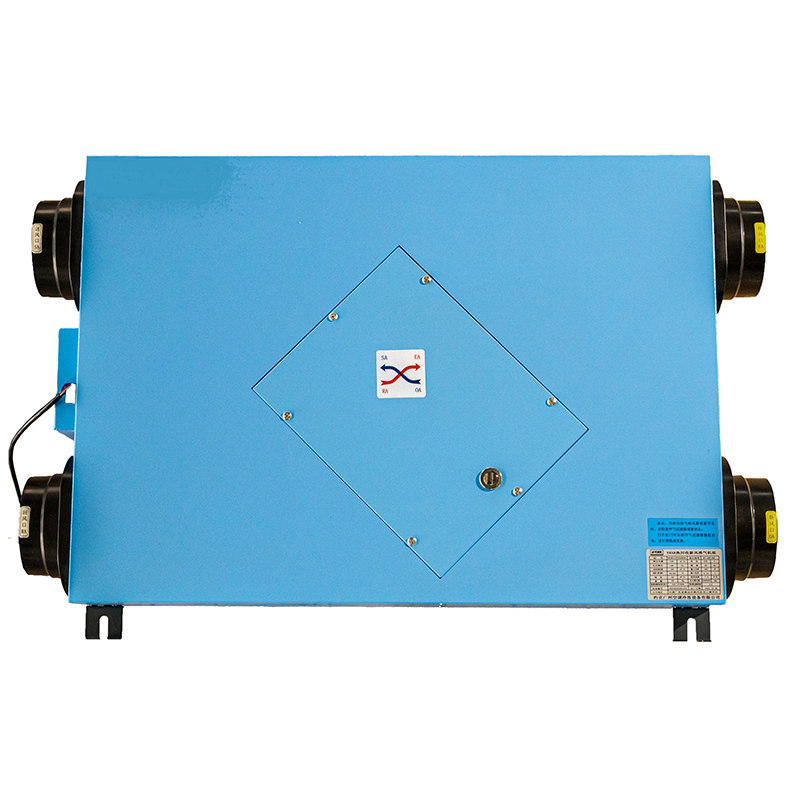

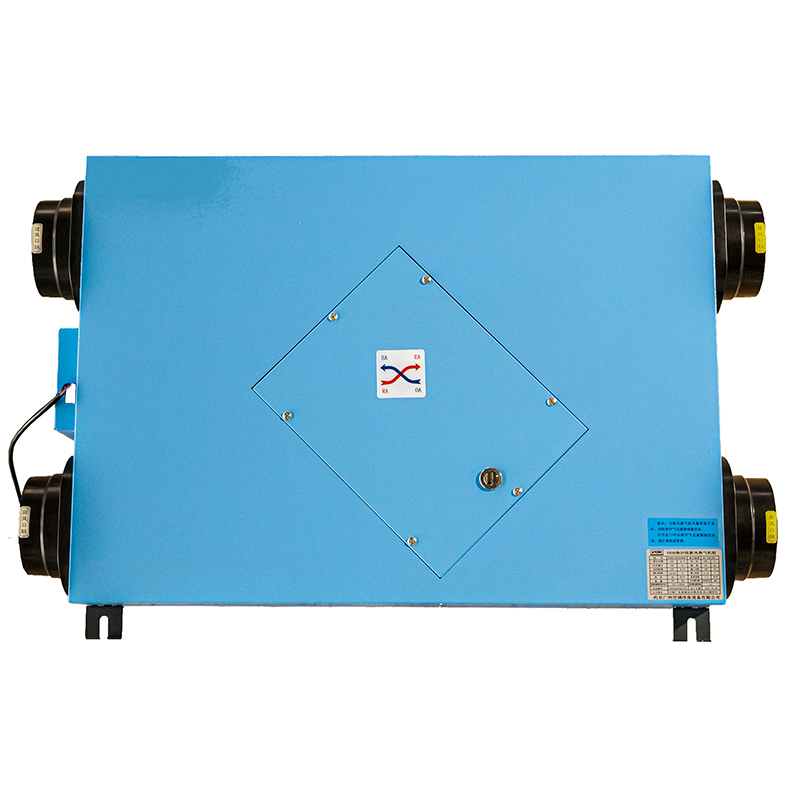

Канальный теплопроводный воздухообменник

Канальный теплопроводный воздухообменник -

Серия малых очистных воздухообменников

Серия малых очистных воздухообменников -

Испаритель с вентилятором

Испаритель с вентилятором -

Теплообменник с обратным потоком

Теплообменник с обратным потоком -

Серия средних очистных воздухообменников

Серия средних очистных воздухообменников -

YFC серия низкотемпературных роторных осушителей с низкой точкой росы

YFC серия низкотемпературных роторных осушителей с низкой точкой росы -

YFDH серия стандартных комбинированных роторных осушителей

YFDH серия стандартных комбинированных роторных осушителей -

Паровая трубка – ∅18

Паровая трубка – ∅18 -

Роторный теплообменник – полная теплота

Роторный теплообменник – полная теплота -

Серия средних канальных воздухообменников

Серия средних канальных воздухообменников

Связанный поиск

Связанный поиск- Лучший осушитель воздуха dh завод

- Осушитель воздуха dantherm

- Поставщики роторных теплообменников

- Промышленный осушитель цена производитель в китае

- Поставщики роторные осушители воздуха из китая

- Бытовые промышленные осушители завод в китае

- Какой рекуператор лучше роторный или пластинчатый

- Промышленный осушитель dantherm завод

- Производитель вентиляционных установок с роторным теплообменником salda rirs 700 в китае

- Рейтинги промышленных осушителей в китае